Foto & Grafik: Provisur Technologies/Hoegger

Pasteurisierung

Pasteurization

Die Hoegger CookChill-Systeme eignen sich für eine breite Palette von Anwendungen. / Hoegger CookChill systems fit for a high product variety.

Systems gebracht und der

Anlage zugeführt.

• Die Übergabe erfolgt, je nach

vorhandenem Platz und dem

darauf abgestimmten Anlagenlayout,

über Schwenkbänder,

Lifte und/oder Querpusher.

Die Produkte werden

dem Pusher der Anlage

zugeführt, der sie mithilfe

von Rechen in die Anlage

schiebt. Eine Besonderheit

des Hoegger CookChill-Systems:

Durch eine komplexe

Steuerung weiß der Pusher,

in welcher Anordnung die

Produkte die Anlage erreichen

und richtet den Einsatz

seiner Rechen flexibel darauf

aus, um die verpackten Produkte

in die Anlage schieben.

Das ermöglicht der Anlage,

verschiedene Formate gleichzeitig

zu pasteurisieren. Die

verpackten Produkte fahren

somit geordnet in die Anlage

hinein und werden in vorgegebenen

Chargen in Trays

befördert, die zur Pasteurisation

durch den oberen Teil der

Anlage, der Heißzone, gefördert

werden.

• Die Trays durchlaufen die

Mehrlagenkonstruktion in einer

vorgegebenen Zeit, zum

Beispiel 20 Minuten. In der

Heißzone wird für die Pasteurisation

meist eine Kerntemperatur

von 72°C angestrebt,

bei der physikalisch eine

zuverlässige Vernichtung

von Bakterien und Mikroorganismen

gewährleistet ist.

Dafür wird etwa 80 bis 85°C

warmes Wasser verwendet.

Als Heiz- und Kühlmedium

setzt die innovative Anlagenkonstruktion

von Hoegger auf

Wasser und Nassdampf. Im

Gegensatz zu gasförmigen

Medien wie Luft oder nur

Dampf bietet es den Vorteil

eines idealen Wärmeübergangs

und somit einer regelmäßigen

und kontrollierten

Verteilung der Wärme. Das

Wasser wird für die thermische

Behandlung in einem

Heißwasserkreislauf konstant

auf der gewünschten Temperatur

gehalten. Die Produkte

liegen dabei mit einem definierten

Wasserstand ein Stück

weit von Wasser bedeckt in

ihren Trays und erhalten

gleichzeitig eine Wasserberieselung

in der Nassdampfumgebung,

die für eine gute

Wärmeübertragung sorgt.

Das Verfahren ist schneller

als eine ausschließliche

Dampfbehandlung und bietet

gegenüber einem reinen

Wasserbad den Vorteil einer

schonenden Produktbehandlung:

Die Artikel sind zudem

bei dem sanften, geführten

und kontrollierten Prozess

nur minimaler mechanischen

Reibung ausgesetzt. Dabei ist

into the system with the help

of rakes. A special feature

of the Hoegger CookChill

system: thanks to a complex

control system, the pusher

knows in which arrangement

the products will reach the

system and flexibly adjusts

the use of its rakes to push

the packaged products into

the system. This enables the

plant to pasteurize different

formats simultaneously.

• The packaged products

thus enter the line in an orderly

manner and are conveyed

in predetermined

batches into trays which are

conveyed through the upper

part of the line, the hot

zone, for pasteurization. The

trays pass through the multi-

layer structure in a predetermined

time, e.g. 20 minutes.

In the hot zone, a core temperature

of 72°C is usually

targeted for pasteurization,

at which a reliable destruction

of bacteria and microorganisms

is physically guaran-

teed. Water heated to approx.

80-85°C is used for this

purpose. As a heating and

cooling medium, Hoegger's

innovative plant design relies

on water and wet steam:

In contrast to gaseous media

such as air or only steam, it

offers the advantage of ideal

heat transfer and thus a

regular and controlled distribution

of heat. The water

is kept at a constant temperature

for thermal treatment

in a hot water circuit.

The products lie in their trays

covered by water to a defined

level and at the same time

receive a water sprinkling

in the wet steam environment,

which ensures good

heat transfer. The process is

faster than steam treatment

alone and, compared with a

pure water bath, offers the

advantage of gentle product

treatment: the articles are

also exposed to only minimal

mechanical friction during

the gentle, guided and

controlled process. At the

same time, an overall excellent

heat transfer is ensured.

The countercurrent principle

used here, in which the cold

product is always in contact

with the hot water at the lowest

temperature, results in

an overall gentle process,

which in turn benefits product

quality and packaging

appearance.

• In the next step, the trays

loaded with the products

pass through the cold zone in

the lower section of the line.

Here, too, the product-protecting

treatment is carried

out in the same way using

the countercurrent principle:

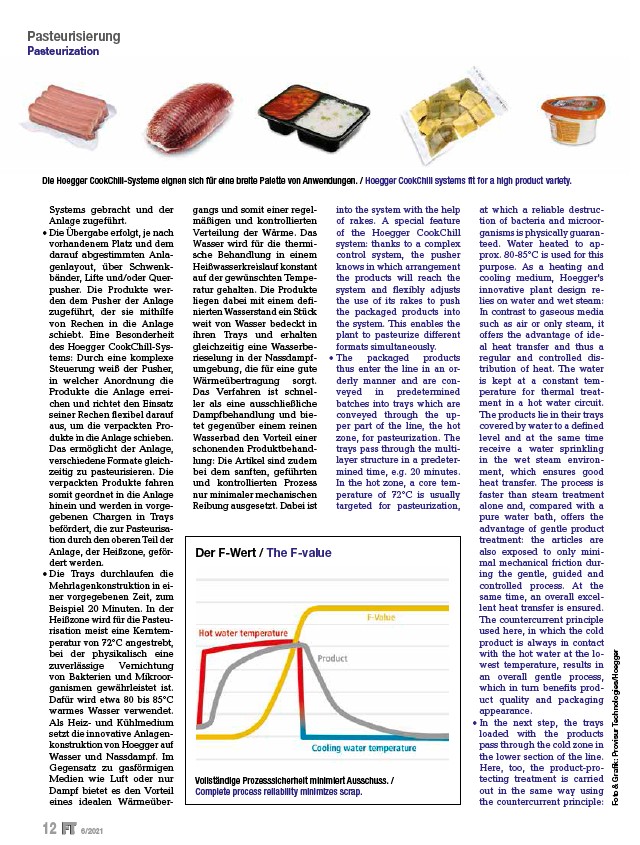

Der F-Wert / The F-value

Vollständige Prozesssicherheit minimiert Ausschuss. /

Complete process reliability minimizes scrap.

12 6/2021